Высокоскоростная машина для продольной резки Решение

Обзор

- Обзор

- Особенности и преимущества

- сопутствующие товары

- Связанные случаи

- Похожие новости и события

- Связанные решения

- Связаться с нами

Высокоскоростная машина для продольной резки Решение

По мере того, как современная промышленность постепенно приближается к эпохе Индустрии 4.0, требования к производительности оборудования автоматизации также становятся все выше и выше. Из-за некоторых своих недостатков традиционная сервосистема переменного тока постепенно не может удовлетворить потребности клиентов. Чтобы преодолеть различные недостатки традиционных сервоприводов импульсного типа, многие производители сервоприводов на рынке активно разрабатывают сервоприводы полевой шины. В настоящее время на рынке существуют десятки зрелых технологий полевых шин. Среди них полевая шина EtherCAT пользуется популярностью у большинства производителей сервоприводов в мире за ее превосходную производительность и открытый протокол связи. В этой статье будет использоваться «технология полевой шины EtherCAT в случае применения высокоскоростной резки ленты». чтобы проиллюстрировать состояние разработки технологии полевой шины EtherCAT и опыт ее применения в реальной области.

Особенности и преимущества

Знакомство с EtherCAT и состояние его разработки

1. Преимущества полевой шины EtherCAT

Быстрая скорость связи: по сравнению с другими полевыми шинами полевая шина EtherCAT использует технологию передачи Ethernet, которая значительно повышает скорость передачи данных, обеспечивает скорость связи 100 Мбит/с, кроме того, используется полнодуплексный режим передачи и передача данных. эффективность еще больше повышается.

Существует множество типов поддерживаемых топологий: шина EtherCAT поддерживает практически все топологии шины, такие как звезда, шина и дерево. Он обладает большей гибкостью в маршрутизации и поддерживает автоматическое выделение адресов без установки IP-адреса.

Функция распределенных часов: функция распределенных часов делает ошибку времени синхронизации между двумя сервоосями менее одной микросекунды, что играет жизненно важную роль в управлении синхронизацией сервоосей.

Высокая безопасность: благодаря использованию технологии безопасности TwinSAFE теперь можно использовать протокол безопасности EtherCAT для выполнения безопасной связи и управления связью в одной сети, это позволяет безопасно интегрировать шину EtherCAT (SIL )3 и даже может достичь уровня SIL4 после принятия соответствующих мер.

2. Статус разработки полевой шины EtherCAT

С момента своего появления полевая шина EtherCAT широко используется во всем мире. В конце прошлого года компания Beckhoff представила технологию полевой шины EtherCAT второго поколения — EtherCAT G. EtherCAT G использует технологию связи Gigabit Ethernet, чтобы вывести производительность EtherCAT на совершенно новый уровень. EtherCAT G не только полностью совместим с предыдущим поколением технологии EtherCAT 100 Мбит/с, но и позволяет клиентам надежно обмениваться данными без изменения параметров главной станции, а также прост в использовании. Кроме того, режим контроллера ветвей EtherCAT G обеспечивает эффективную параллельную работу нескольких сегментов подсети. Когда компания Beckhoff представила EtherCAT G Gigabit EtherCAT, она также предложила концепцию дизайна 10-гигабитного EtherCAT 10G. 10-гигабитный EtherCAT 10G имеет более высокую скорость передачи данных (100 Гбит/с), что позволяет поддерживать приложения с высокой плотностью обработки данных.

3. Применение полевой шины EtherCAT на сверхскоростной машине для продольной резки ленты

1) процесс производства ленты

Уплотнительная лента является не только предметом первой необходимости в нашей повседневной жизни, но также имеет широкий спектр применения в промышленном производстве, особенно в логистике, упаковке и других отраслях. Производство ленты от сырья до готовой ленты проходит через десятки сложных процессов:

Производство ленты от сырья до готовой ленты проходит через десятки сложных процессов

2. Резервуар для эмульгирования: Затем сырье клейкой ленты из акриловой кислоты добавляется в резервуар для эмульгирования для эмульгирования.

3. Реакционный котел: Акриловую кислоту добавляют в эмульгирующий бак для эмульгирования, а затем помещают в реакционный котел для нагрева.

4. Клей: После вышеуказанных этапов процесса производства ленты производится готовый клей.

5. Лакировальная машина: Только что приготовленный клей наносится на пленку для проклейки.

6. Полуфабрикаты: ленты-полуфабрикаты, полученные этими ленточными производственными процессами - исходный рулон.

7. Машина для резки труб: Только что изготовленный исходный рулон ленты разрезается труборезом.

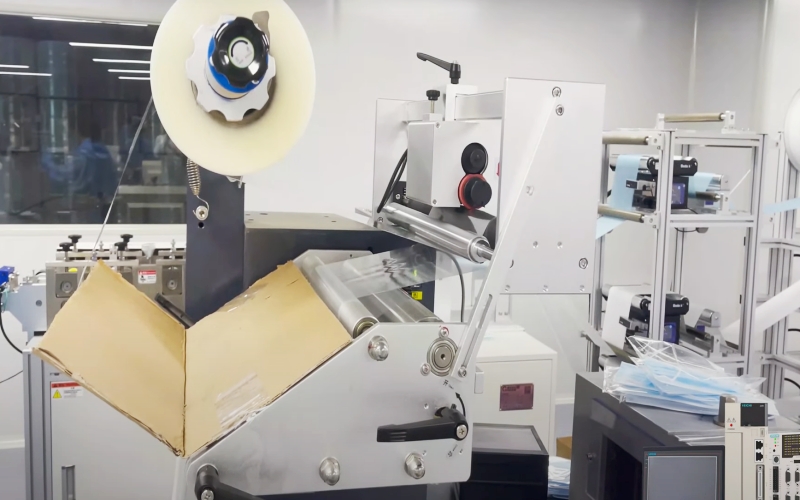

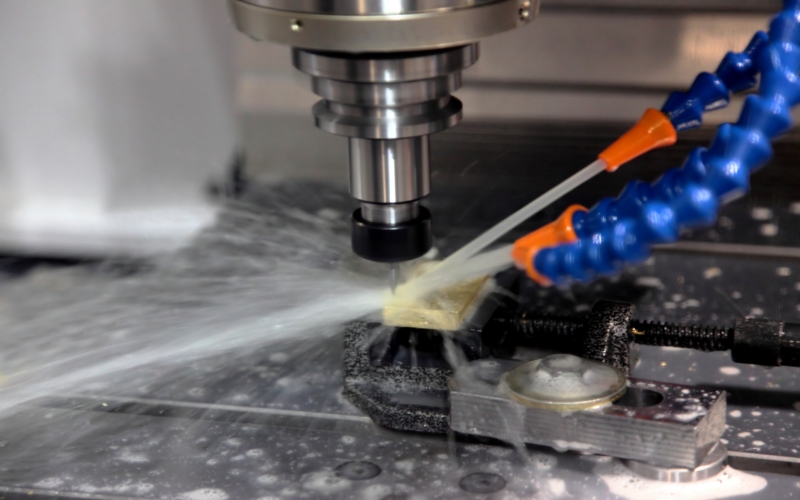

8. Бобинорезательная машина: После успешной резки исходного рулона ленты продольно-резательная машина используется для выполнения процесса производства полосы.

9. Картонная коробка: после того, как лента разрезана, она становится рулоном ленты, который мы обычно используем. Рулон ленты также необходимо упаковать и упаковать, и тогда он станет той лентой, которую мы обычно используем.

10. Лента: Поместите упакованную ленту на склад. Это последний процесс производства ленты. На данный момент ее можно назвать готовой лентой.

Машина для продольной резки — это в основном заключительный процесс завершения процесса производства ленты. Традиционным решением заказчика является использование преобразователя частоты и обычного сервопривода импульсного типа для контроля натяжения и маркировки в процессе наклеивания ленты. Традиционная схема имеет недостатки низкого КПД и плохой точности, а также генерирует большое количество статического электричества в процессе перемотки и размотки ленты, что легко мешает приему импульса сервопривода, тем самым снижая выход продукта.

В ответ на недостатки старого решения клиента команда разработчиков приложений VEICHI разработала новое решение для автоматической продольно-резательной машины путем обсуждения и анализа, в сотрудничестве с профессиональным преобразователем частоты VEICHI AC310 tension и шиной SD700 EtherCAT. типа сервопривода, он решает проблемы низкой эффективности и плохой помехоустойчивости старой схемы.

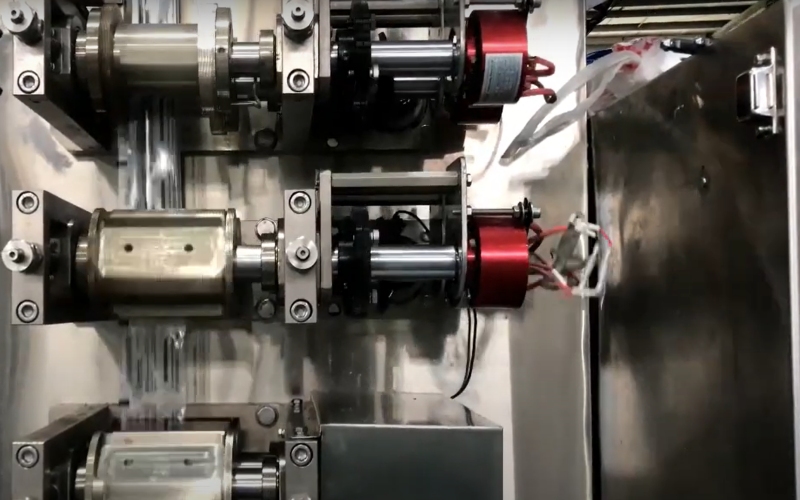

2) Аппаратное обеспечение высокоскоростной продольной резки

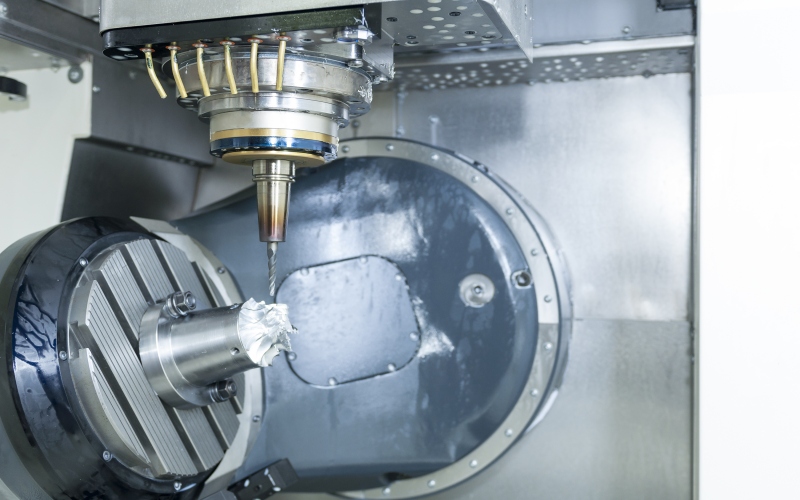

Последним этапом процесса производства ленты является использование продольно-резательной машины для разделения изготовленного мастер-рулона ленты на готовую ленту. Разработанный в данном случае высокоскоростной продольно-резательный станок является устройством автоматизации, выполняющим этот этап. Всю систему управления можно грубо разделить на три части для отдельной конструкции, а именно: 1, часть синхронного интерполяционного движения робота, 2, часть управления натяжением инвертора, 3, часть движения этикетки.

(1) часть движения синхронной интерполяции робота:

Чтобы решить проблему низкой эффективности старой схемы, мы добавили в новую схему погрузочно-разгрузочные работы робота, что увеличило эффективность производства почти на 50%.

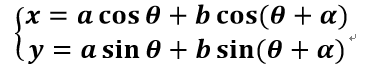

Манипуляторная часть состоит из двух шарнирно-сочлененных манипуляторов. Четыре сервопривода типа шины VEICHI SD700 EtherCAT используются для совместного движения машины. Сложность этой части управления состоит в том, что во время движения должна быть обеспечена синхронизация левого и правого манипуляторов. Ошибка не должна превышать 2 микросекунд, а движение двух суставов одного робота также должно включать алгоритм интерполяции. Поэтому очень сложно обеспечить синхронизацию между двумя осями при обеспечении интерполяционной траектории. Сервопривод VEICHI SD700 с шиной EtherCAT использует принцип распределенной тактовой синхронизации для управления контуром положения. Период синхронизации времени составляет всего 125 микросекунд, а ошибка синхронизации положения между двумя осями составляет около 1 микросекунды, поэтому производительность может полностью соответствовать технологическим требованиям.

Сервопривод VEICHI

(2)Секция контроля натяжения инвертора

В старой схеме используется обычный преобразователь частоты. Поскольку машина должна постоянно запускаться и останавливаться во время работы продольной резки, колебания натяжения часто происходят на этапе старт-стоп. Поэтому к системе предъявляются строгие требования к регулированию напряжения, а также к напряжению обычного инвертора. Точность управления очень низкая. В новой схеме мы используем новейший специальный преобразователь частоты напряжения AC310 от VEICHI для завершения контроля напряжения в системе. Специальный преобразователь частоты VEICHI AC310 с контролем напряжения специально разработан для строгого контроля напряжения. Даже в местах частого запуска и остановки точность контроля натяжения может быть гарантирована в пределах диапазона колебаний 1,5%, а также предусмотрен конус натяжения. Контроль делает обработанную продукцию более совершенной.

Раздел управления натяжением инвертора

(3)маркировка движущейся части

Для маркировки системы требуется синхронизация часов EtherCAT. Сервопривод VEICHI SD700 с шиной EtherCAT использует алгоритм распределенной тактовой синхронизации, чтобы сделать ведомую ось более управляемой. В процессе маркировки он может идеально соответствовать шпинделю, завершать процесс маркировки, а точность маркировки в ходе испытания достигла 0,1 мм или меньше.

(4)Введение в алгоритм части управления положением робота

Самая сложная часть всей системы — это робот. Поскольку конструкция части манипулятора представляет собой не традиционную конструкцию манипулятора с прямоугольными координатами XYZ, а конструкцию манипулятора с двойным шарниром, координаты конечного положения манипулятора должны определяться с помощью алгоритма прямого и обратного решения. Поскольку вся системная программа слишком велика, здесь я делюсь только алгоритмом положительного решения робота нижнего шарнира и тем, как управлять роботом, чтобы он двигался в указанное положение путем интерполяционного движения.

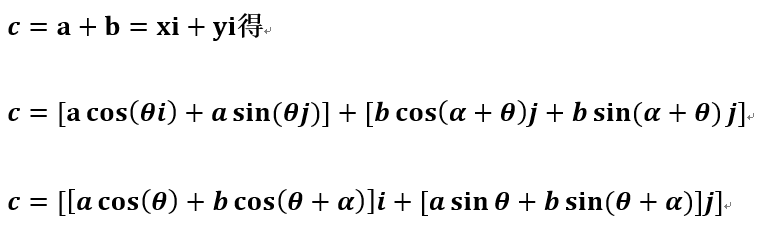

Определите связь (X, Y) по (θ, α):

По:

Формула один

Решение по приведенной выше формуле:

Формула два

Ниже приведены некоторые алгоритмические процедуры управления роботом:

Некоторые алгоритмические процедуры HMIc для управления роботами

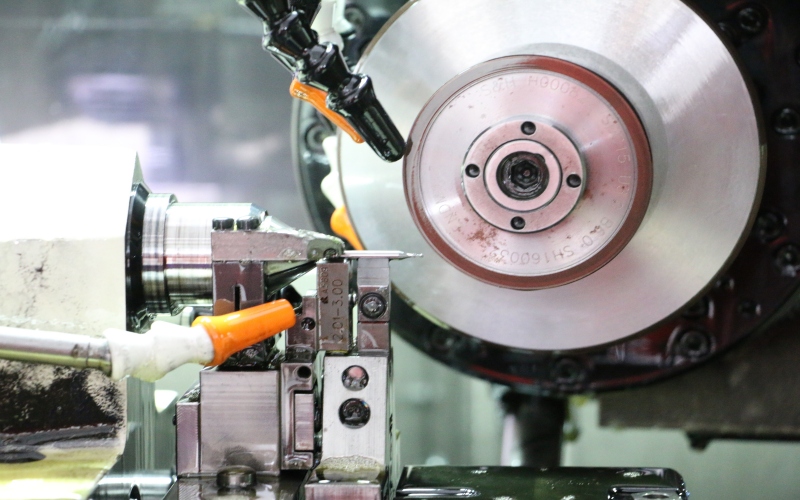

Живое фото

Живое фото

Заключение

Благодаря переходу на сервоприводы и преобразователи напряжения VEICHI с шинным типом производительность клиентского оборудования была значительно улучшена, как с точки зрения эффективности производства, так и с точки зрения точности оборудования, что является ведущим уровнем в отрасли.

VEICHI стремится к разработке более эффективных сервоприводов шинного типа. Компания успешно разработала множество высокопроизводительных сервоприводов шины, включая CANopen, EtherCAT, M-II, M-III и т. д., и они доступны на рынке. В большом количестве приложений после практических испытаний сервоприводы VEICHI bus вышли на новый уровень производительности и стабильности.

Global - English

Global - English Spanish - Español

Spanish - Español French - Français

French - Français Russian - Pусский язык

Russian - Pусский язык Chinese - 中文

Chinese - 中文 Korean - 한국어

Korean - 한국어 Vietnamese - Tiếng Việt

Vietnamese - Tiếng Việt

Оставить сообщение

Оставить сообщение