Преобразователь частоты AC310 используется на Dye Jigger в Бангладеш

Введение

- Введение

- сопутствующие товары

- Связанные решения

- Другие связанные случаи

- Дополнительная информация

- Связаться с нами

Обзор

В настоящее время крашение ткани является важным процессом на рынке обработки текстиля. Красильная машина в основном занимается процессом отбеливания, окраски, прессования и шлифования готовой ткани. В управлении отсадочной машиной должны быть функции автоматического подсчета (количество загрузки ткани), автоматического разворота (многократное отбеливание или окрашивание) и свободной остановки (стабильная аварийная остановка без потери или падения ткани). В течение всего процесса натяжение ткани и скорость линии должны поддерживаться постоянными. Следовательно, требуется более высокий уровень автоматического управления всей системой механической трансмиссии.

Требования к процессу

Работая в качестве системы управления скручиванием центрального вала, красильная машина использует два трехфазных асинхронных двигателя, приводящих в движение валок с редуктором для окрашивания ткани. Готовая ткань сначала катится к одному из валков с помощью двигателя свертывания и приближения. Переключатель установлен на передающем валу ролика (бесконтактный переключатель генерирует импульс на круг). А в это время специализированный контроллер натяжения используется для подсчета количества следующего целого полотна. После свертывания один конец ткани вручную пропускают через ванну с красителем и соединенный вал, который перекатывают на другой цилиндр и плотно оборачивают. Когда красильная машина запущена, ткань можно красить. Два ролика движутся в одном направлении, и они должны поддерживать постоянное натяжение ткани. Кроме того, время прохождения ткани через красящий раствор также должно быть одинаковым, то есть поддерживать постоянная скорость линии. В системе управления приводом отсутствует обратная связь по скорости и натяжению линии, поэтому выходную частоту разматывающего инвертора и выходной крутящий момент намоточного инвертора необходимо регулировать в соответствии с уникальными требованиями системы управления.

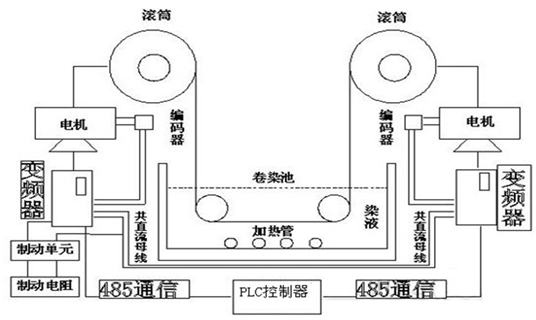

Эскиз схемы управления

Решение продуктов VEICHI

В машине для окрашивания используется контроллер натяжения VEICHI AC310 и HMI VI10, которые в основном устанавливают натяжение ткани, скорость бегущей линии, толщину ткани и количество раз окрашивания, рассчитывают выходную частоту двигателя размотки и выходной крутящий момент двигателя намотки, и контролировать логическую операцию автоматического разворота и остановки. Он использует связь RS485 между инвертором и контроллером (протокол связи Modbus RTU).

Из схемы управления видно, что: Два одинаковых инвертора (18,5 кВт) работают в режиме VC с режимом PG. При загрузке ткани контроллер натяжения записывает количество кругов ткани, накатанной на валик, а затем оператор измеряет толщину ткани и вводит ее в контроллер, который точно рассчитывает диаметр валика в зависимости от толщины и кругов. При использовании метода интеграла толщины реальный радиус вращения можно легко получить с небольшой погрешностью. Контроллер точно рассчитывает крутящий момент (двигатель намотки) и соответствующую частоту (двигатель размотки) по реальному радиусу вращения, пользователь' ;Установка натяжения и скорость линии и передача их на инвертор AC310 в качестве основных параметров управления обмоткой и двигателем обмотки через последовательную связь 485. Таким образом, гарантируется постоянная скорость линии и контроль постоянного натяжения, при этом контроль постоянного натяжения реализуется с помощью контроль крутящего момента инвертора AC310.

Основываясь на принципе работы красильщика, мы можем сделать вывод, что двигатель размотки всегда находится в состоянии выработки электроэнергии. Обычно тормозной блок и тормозной резистор используются для потребления энергии со стороны нагрузки в виде тепла. Но оборудование, которое будет работать долгосрочно при выработке электроэнергии, приведет к большим потерям электроэнергии. Он также занимает место электрического блока управления из-за большого блока сопротивления.

Высокопроизводительный инвертор переменного тока AC310 поддерживает общую шину постоянного тока, а шины постоянного тока двух инверторов соединены напрямую параллельно. Когда красильная машина работает нормально, мощность, генерируемая разматывающим тормозом, возвращается к намоточному двигателю через параллельную шину, таким образом, электрическая энергия используется полностью, что значительно повышает энергоэффективность. Но во время быстрой остановки оба двигателя вырабатывают электроэнергию. состояние, а один из инверторов все еще включен параллельно с тормозным резистором, который работает короткое время с небольшим потреблением энергии, главным образом предотвращая перенапряжение, вызванное остановкой системы.

Заключение

Система красильной машины с инвертором VEICHI может обеспечить стабильную и надежную работу и принести большую экономическую выгоду для клиентов. Общее решение VEICHI получило высокую оценку клиентов благодаря реальным производственным испытаниям. Конкретные преимущества приведены ниже:

(1) Дружественный интерфейс ЧМИ: все параметры можно удобно читать и изменять на сенсорном экране;

(2) Двигатель с регулируемой частотой — редукторная передача: стабильная трансмиссия, чистая окружающая среда, отсутствие утечек масла и меньший объем обслуживания, чем в гидравлических режимах и режимах передачи постоянного тока;

(3) Постоянная скорость и постоянное натяжение в реальном смысле слова: постоянная скорость и постоянное натяжение являются идеальными условиями для красильной машины для реализации процесса крашения. Раньше из-за технических ограничений это было невозможно реализовать. С помощью всего лишь одного блока активного режима передачи постоянная скорость линии и постоянное натяжение не могут быть реализованы. Раньше существовал переходный продукт с двойной регулировкой скорости постоянного тока и двухчастотной инверторной трансмиссией, который является идеальной заменой гидравлической трансмиссии и трансмиссии постоянного тока, которая представляет собой направление развития джиггера;

(4) Высокая точность регулирования натяжения и скорости: 300-1000 н (плавная регулировка, точность +5%), 10 ~ 150 м/мин (плавная регулировка, точность +1%);

(5) Высокая степень автоматизации: автоматический подсчет циклов и подсчет маршрутов, автоматический откат назад, автоматический прогрев и снижение трудоемкости. Можно контролировать более чем одну машину; автоматический контроль температуры для достижения постоянного повышения температуры и контроля температуры в подразделении. Автоматическая подача для эффективного устранения разницы в окраске обычной упаковки;

(6) Гибкая настройка рецептуры процесса для эффективного снижения риска заказов и простота изменения цвета

(7) Высокая адаптируемость сортов: благодаря программному управлению оптимизацией ПЛК сорта обладают высокой адаптируемостью, и на работу не влияет толщина ткани, что нарушает традиционное мнение о том, что красильная машина недоступна для тонких тканей; р>

(8) Большой диаметр ролика: максимум 1,5 м, обычно тысячи метров на цилиндр или даже больше, чтобы эффективно преодолеть разницу в цилиндрах. Чеканка цилиндра доступна даже при заказе десятков тысяч метров.

Global - English

Global - English Spanish - Español

Spanish - Español French - Français

French - Français Russian - Pусский язык

Russian - Pусский язык Chinese - 中文

Chinese - 中文 Korean - 한국어

Korean - 한국어 Vietnamese - Tiếng Việt

Vietnamese - Tiếng Việt

Оставить сообщение

Оставить сообщение