Сервосистема для станка с ЧПУ

Предисловие

Токарный станок с ЧПУ — это высокоточный и высокопроизводительный автоматизированный станок. Обладает широким спектром технологических свойств, обрабатывая линейные цилиндры, наклонные цилиндры, дуги окружности и различную резьбу. Он имеет различные функции компенсации, такие как линейная интерполяция и круговая интерполяция, и дал хороший экономический эффект при массовом производстве сложных деталей. Токарный станок с ЧПУ является наиболее широко используемым станком с ЧПУ в Китае с наибольшим охватом, на его долю приходится около 25% от общего количества станков с ЧПУ.

Появление токарных станков с ЧПУ имеет эпохальное значение для человеческой обработки. Производство заготовок также перешло на путь больших объемов, высокой точности и высокой стабильности. Для страны доля станков с ЧПУ во всем металлорежущем оборудовании является важным параметром для измерения уровня автоматизации. Это имеет большое значение для развития народного хозяйства и мощи страны.

Токарные станки с ЧПУ

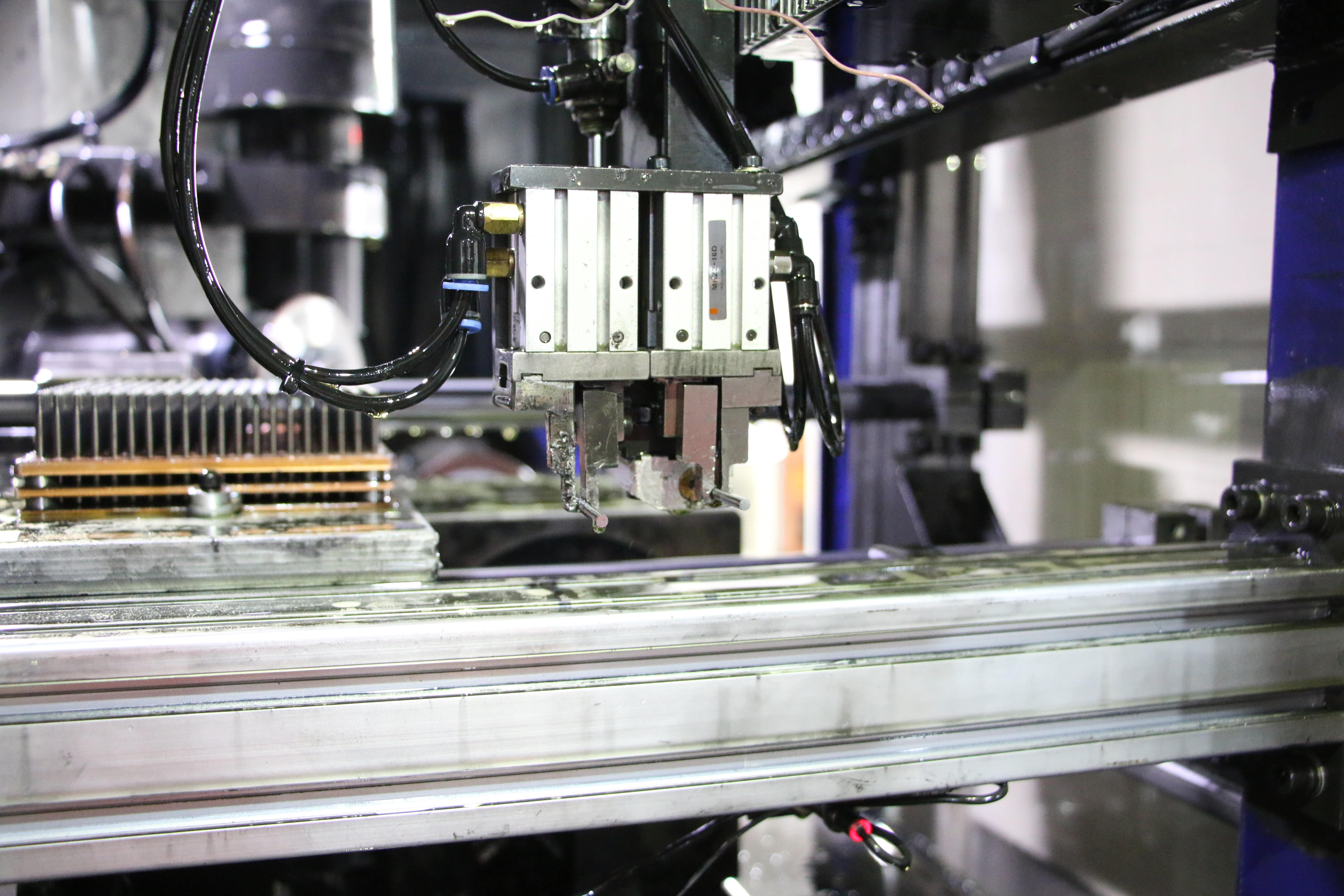

Станок с цифровым управлением – станок с ЧПУ, его английское название – CNC MACHINETOLS. Это электромеханическое устройство, которое автоматически обрабатывается с помощью запрограммированной программы обработки. Существует множество типов станков с ЧПУ, в том числе токарные станки с ЧПУ, шлифовальные станки с ЧПУ, расточные станки с ЧПУ, строгальные станки с ЧПУ, фрезерные станки с ЧПУ, вертикальные токарные станки с ЧПУ и т. д. Он также включает в себя вертикальные токарные и фрезерные обрабатывающие центры, горизонтально-фрезерные и расточные обрабатывающие центры. , портальный расточно-фрезерный обрабатывающий центр, токарно-фрезерный обрабатывающий центр с ЧПУ, продольно-резательный станок с ЧПУ и другие станки с ЧПУ для обработки композитов. Кроме того, в последние годы быстро развиваются новые электроэрозионные станки, станки для лазерной резки, станки для гидрорезки, станки для резки проволоки, параллельные станки с ЧПУ и автоматизированные линии по производству составных станков.

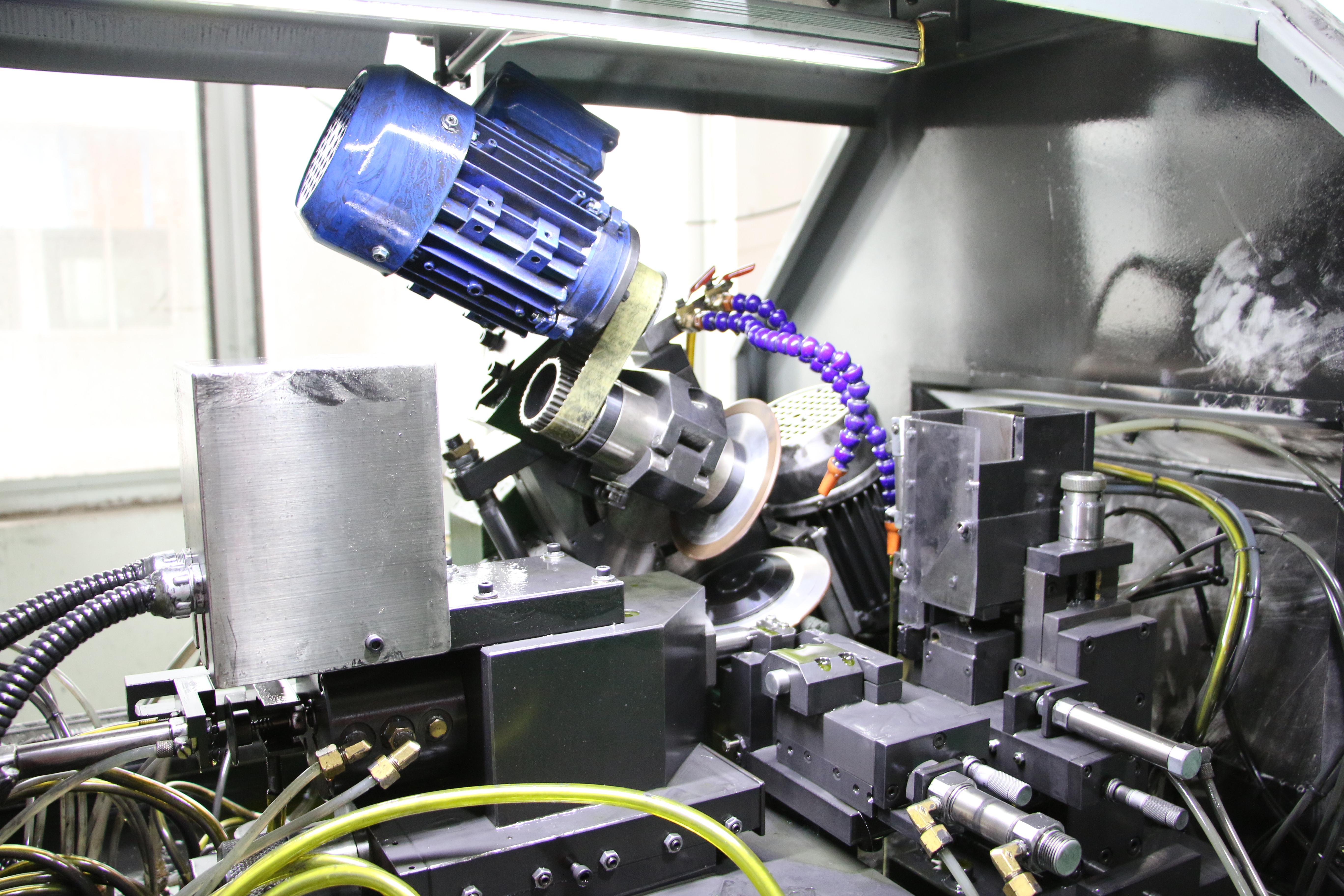

Станок с ЧПУ

Что такое токарный станок с ЧПУ?

Токарный станок – это станок, который в основном обрабатывает вращающуюся заготовку токарным инструментом. В основном используемый для обработки валов, дисков, втулок и других деталей с вращающейся поверхностью, это наиболее широко используемый тип станка на механическом производстве и ремонте. Токарный станок с ЧПУ, также известный как токарный станок с ЧПУ, представляет собой токарный станок с компьютеризированным цифровым управлением, который представляет собой высокоточный и высокоэффективный автоматизированный станок. Обладает широким спектром технологических свойств, обрабатывая линейные цилиндры, наклонные цилиндры, дуги окружности и различную резьбу. Он имеет различные функции компенсации, такие как линейная интерполяция и круговая интерполяция, и дал хороший экономический эффект при массовом производстве сложных деталей. Токарный станок с ЧПУ является наиболее широко используемым станком с ЧПУ в Китае и имеет самый большой охват, на его долю приходится около 25% от общего количества станков с ЧПУ. Станки с ЧПУ представляют собой изделия мехатроники, объединяющие механические, электрические, гидравлические, пневматические, микроэлектронные и информационные технологии. Это рабочая машина с высокой точностью, высокой эффективностью, высокой степенью автоматизации и высокой гибкостью механического производственного оборудования.

Станки с ЧПУ

Состояние разработки токарных станков

Как главный станок из всех металлообрабатывающих станков, токарный станок с 1797 года создал современный токарный станок с держателем инструмента с винтовым приводом. С тех пор, как британский изобретатель-механик Мозли создал современный токарный станок с держателем инструмента с винтовым приводом, он значительно продвинулся вперед. развитие машинообрабатывающей промышленности. Развитие токарных станков в мире прошло путь от обычных токарных станков до гидравлических полуавтоматов, автоматизированных систем с числовым программным управлением, вплоть до сегодняшнего интеллектуального сетевого процесса разработки, отношения между машинами и людьми стали все более и более упрощенными, от Опираясь на умение гарантировать качество заготовки при вводе только программы ЧПУ, можно получить высококачественную и высокоэффективную продукцию, а токарный станок становится все более и более гуманным, адаптируясь к условиям работы, требованиям процесса, специализации, защита окружающей среды и другие аспекты вошли в современный зал. Западные страны, в том числе Германия, США и Япония, разработали более ранние токарные станки, особенно токарные станки с ЧПУ, и накопили богатый опыт в разработке токарных станков. Их станки сохраняют лидирующие позиции с точки зрения технического уровня, сохранения точности, высокоскоростной обработки композитных материалов и широкого спектра аксессуаров. Хотя Китай начал поздно, он пережил этапы внедрения технологий, их освоения и повторных инноваций. Он имеет абсолютные преимущества на рынке нижнего уровня, и ему все еще не хватает высококлассных, особенно высокоточных, высокоскоростных и сложных устройств. История развития внешних токарных станков с ЧПУ в сочетании с современной зрелостью технологий, развитие токарных станков с ЧПУ отражает следующие характеристики:

Токарные станки с ЧПУ

(1) Высокоскоростная, высокоточная и композитная обработка стала обычным явлением. В области общей обработки обычные токарные станки и экономичные токарные станки с ЧПУ, используемые в настоящее время на рынке, обрабатываются на уровне IT7, скорость их шпинделя низкая, а скорость ускоренного хода низкая. В ближайшие 5-10 лет оно будет постепенно ликвидировано. Революция во всей эпохе токарных станков с ЧПУ была заменена более высокими скоростями шпинделя и более быстрыми станками линейного типа в США, Германии, Японии, Южной Корее и Тайване. Постепенно внедряется в развивающихся странах, таких как Китай и Индия. Во многих научных исследованиях, аэрокосмической и военной областях из-за более строгих требований к точности обработки, погрешности формы и положения, а также погрешности контура заготовок, очевидна потребность в комплексной обработке станков. Например, ротор авиационного двигателя часто приходится устанавливать один раз, а обработка различных сложных поверхностей, отверстий и канавок выполняется за один раз, чтобы обеспечить точность. Необходимо иметь возможность станка выполнять сложную обработку, а точность заготовки может быть обеспечена точностью станка. Данный тип станков представлен обрабатывающим центром с ЧПУ серии DMG CTX.

(2) Функции онлайн-обнаружения и компенсации ошибок постепенно становятся популярными. Благодаря инновационному развитию системных технологий ЧПУ, интернет-технологий и сенсорных технологий мы имеем возможность осуществлять онлайн-обнаружение и компенсацию заготовок на токарных станках с ЧПУ. В реальном процессе обработки из-за силовой и термической деформации компонентов машины точность обработки снижается. Технология онлайн-обнаружения и компенсации хорошо решит эту проблему, и эти передовые технологии были популяризированы с помощью устройств общего назначения. В основном используется американская серия Haas.

(3) Интеллектуальный, сетевой и гибкий. Развитие Интернета предоставляет неограниченные возможности для разработки станков с ЧПУ. С ростом популярности и зрелости сети станки с интернет-интерфейсами станут главными героями времени. Благодаря реализации Интернета вещей и совместимости через сеть станки будущего смогут взаимодействовать друг с другом, осуществлять мониторинг в реальном времени, обратную связь в реальном времени, анализировать и использовать состояние положения станка, состояние заготовки и другие данные, что значительно повышает эффективность производства. . Опираясь на данные, можно также обеспечить возможность удаленного сетевого производства и производства по индивидуальному заказу для достижения настоящего промышленного Интернета. Данная серия станков представлена станками серии i5 компании Shenyang Machine Tool.

Станок с ЧПУ

Детали двигателей токарных станков с ЧПУ

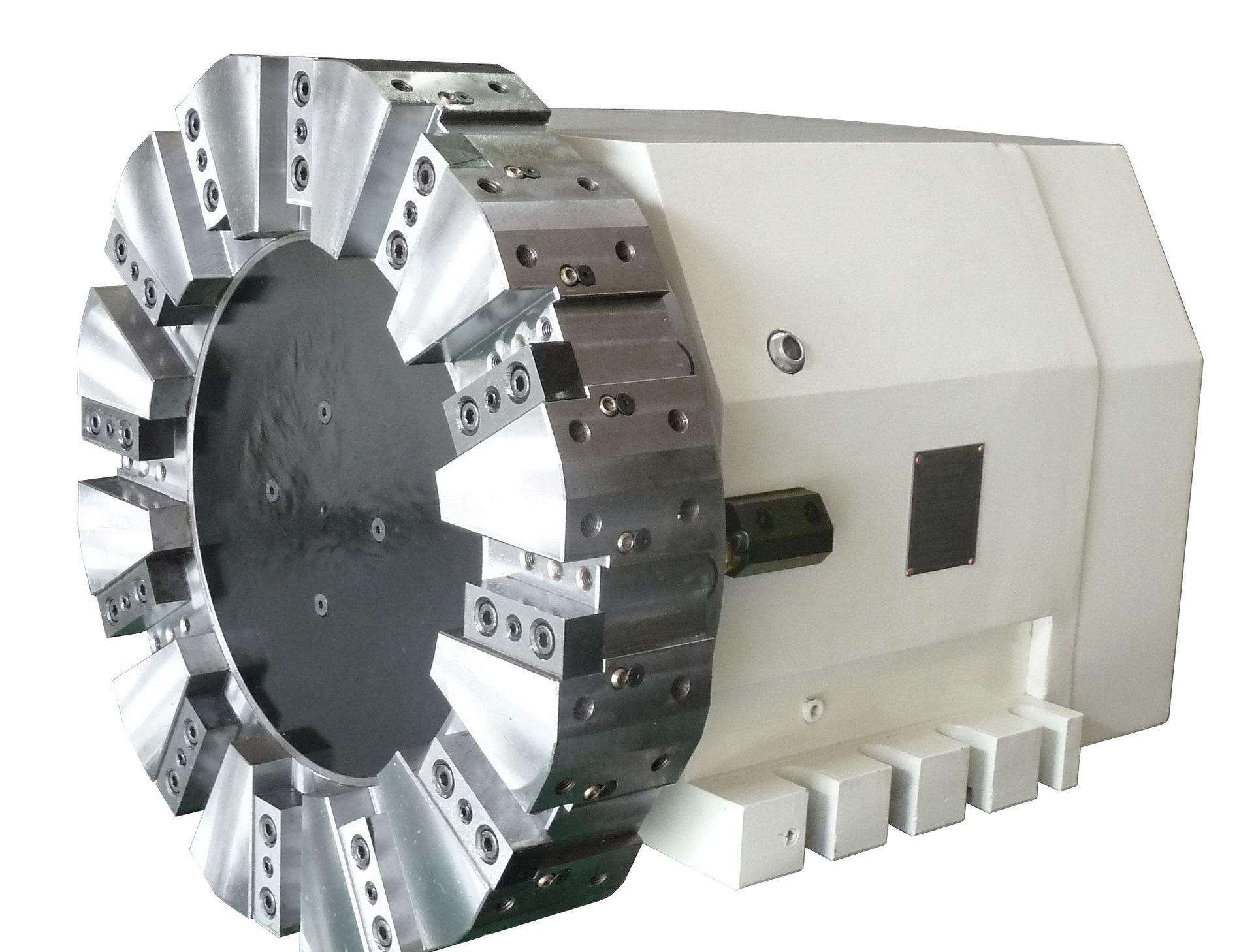

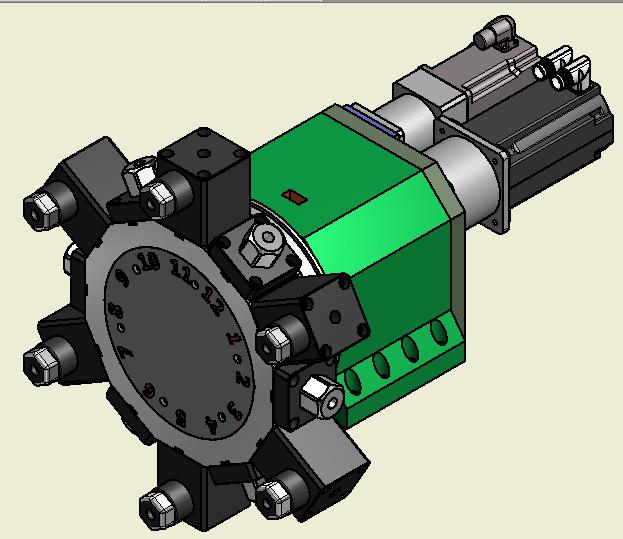

1. Держатель инструмента

Держатель инструментов

Являясь ключевой функцией токарного станка с ЧПУ, держатель электроинструмента имеет очень важную функцию, в основном используемую для реализации функции зажима инструмента, хранения инструмента и автоматической замены инструмента. На рынке держатели инструментов с ЧПУ обычно делятся на низкие, средние и высокие. Классификация в основном определяется случаем использования. Держатель инструмента низкого качества обычно использует только электроэнергию в качестве мощности, которую просто называют держателем электрического инструмента. Поскольку в качестве источника силы крутящего момента держателя инструмента используется только крутящий момент двигателя, он не может выполнять слишком много функций, но простота конструкции также делает это. Держатель электрического инструмента низкого класса имеет высокую грузоподъемность. , а его невысокая простота определяет, что он не может быть применен на высокоточных и многопрофильных станках, а может применяться только на экономичных и простых станках. Держатель инструмента среднего класса имеет определенные улучшения, и существует множество типов, в основном держатель гидравлического инструмента, держатель инструмента с сервоприводом и держатель электрического инструмента двойного выбора. Согласно названию держателя инструмента, гидравлический держатель инструмента в основном приводится в действие гидравлическим двигателем или гидравлическим цилиндром. В качестве источника питания сервопривод использует серводвигатель. К нему предъявляются более высокие требования к контролю и точности, он быстрее и повторяет более точное позиционирование. Этот держатель инструмента среднего класса широко используется на обычных станках благодаря своей применимости и цене. По сравнению с держателем инструмента среднего класса, высококачественный держатель инструмента с ЧПУ имеет более высокий уровень производительности, главным образом с точки зрения сохранения точности и высокоточной обработки. Высокая степень автоматизации также является направлением развития высококачественных держателей инструментов. Для современных станков с ЧПУ с высокими требованиями к точности.

Держатель гидравлического инструмента

История развития держателя электроинструмента началась в 1980-х годах. Благодаря более чем 30-летнему развитию, как ключевого компонента станков с ЧПУ, его важности уделяется все больше и больше внимания. Используются надежность и производительность держателя электроинструмента. Устойчивость верхней части играет важную роль в уровне надежности всей машины. Сегодня держатели инструментов в мире сконцентрированы в Германии, Италии, Великобритании и других более развитых странах Европы. Благодаря долгой истории развития, накопление технологий относительно сильное, исследовательская группа также очень первоклассна, а держатели инструментов, которые они разрабатывают и производят, надежны. Более высокая производительность. К самым известным держателям инструментов в мире относятся Schott в Германии, Balafa в Италии и Dupumadik, которые занимают рынок среднего и высокого класса.

Держатель силового ножа

Таблица распределения держателей инструментов разных производителей

2. Сервопривод подачи

Система сервопривода состоит из трехкольцевой структуры регулирования положения, регулирования скорости и регулирования тока.

1) Текущий цикл

Текущий цикл — это самый внутренний цикл системы. Это нижнее звено выборки данных всей сервосистемы. Чем короче период выборки дискретной токовой петли, тем выше может быть жесткость сервопривода и тем лучше будут характеристики сервоуправления. Токовый контур является самым внутренним контуром, поэтому токовый контур является основой управления и наиболее прямым исполнителем всего управления. Вообще говоря, конечная цель регулировки сервопривода состоит в том, чтобы гарантировать, что независимо от того, насколько высокой или низкой является скорость обработки, необходимо обеспечить как можно большую стабильность тока (гармоническая составляющая тока на выходе токовой петли мала). ), и не колеблйтесь слишком сильно. Текущая скорость ответа высокая. Только стабильность тока может гарантировать стабильность крутящего момента и, наконец, обеспечить окончательный эффект обработки. Кроме того, благодаря высокоскоростному циклу обработки токовая петля также обеспечивает детальное обнаружение аномалий управления. Токовый контур, как самый внутренний контур, должен удовлетворять более высокому периоду реагирования, чем контур скорости и контур положения, чтобы можно было выполнять точное управление в реальном времени за счет изменения скорости вращения. Частота переменного тока, то есть он может идти в ногу с обработкой команд, отправленных контуром скорости, и реагировать вовремя.

Решение для наклонного токарного станка

2)Контур скорости

Контур скорости обеспечивает соответствие скорости двигателя заданному значению, устраняя влияние возмущений крутящего момента нагрузки и других факторов на скорость двигателя. Команда скорости сравнивается с фактической скоростью двигателя по обратной связи. Разница напрямую генерируется регулятором скорости для генерации командного тока по оси q для управления ускорением, замедлением или равномерной скоростью двигателя, чтобы фактическая скорость двигателя соответствовала значению команды.

Контур скорости является промежуточным звеном между контуром тока и контуром положения. Разумное увеличение контура скорости является основой всего ввода в эксплуатацию сервопривода. Контур скорости использует весь токовый контур в качестве управляемого объекта. Крутящий момент – это произведение скорости и инерции. Для обеспечения стабильности крутящего момента основополагающими факторами являются скорость и разумное соотношение инерции нагрузки. Таким образом, роль контура скорости заключается в обеспечении стабильности скорости. Соотношение скорости и инерции нагрузки напрямую влияет на стабильность токовой петли. Одним из наиболее важных параметров регулировки сервопривода является коэффициент усиления контура скорости (Kv).

Усиление контура скорости — это увеличение разницы заданной скорости по сравнению со скоростью обратной связи. Очевидно, что чем больше кратное, тем выше разрешение изменения скорости. Чем выше разрешение, тем сильнее способность различать и обращать вспять колебания скорости (поскольку суть отрицательной обратной связи заключается в постоянной корректировке разницы до тех пор, пока она не станет нулевой), эта способность обращать скорость очень важна, это означает анти- помехоустойчивость этой системы к внешней нагрузке, чем больше прирост скорости, тем сильнее помехозащищенность системы снаружи, тем сильнее способность подавлять колебания скорости, тем лучше плавность хода (без вибрации)) . Таким образом, чем больше коэффициент усиления контура скорости, который представляет собой возможность точного управления скоростью, тем выше точность крутящего момента, что соответствует лучшим характеристикам сглаживания поверхности. Вместе с контуром положения он обеспечивает максимальную отзывчивость машины.

Сервопривод VEICHI

3) Цикл позиционирования

Основная задача контура положения — дать возможность приводу точно отслеживать команды положения, которые могут генерировать команды скорости для двигателя, а также точно позиционировать и отслеживать двигатель. Задавая целевое положение по сравнению с фактическим положением, в котором точно расположен двигатель, положение двигателя используется для формирования команды скорости двигателя. Когда заданная сумма меняется случайным образом, система может точно и точно отслеживать и воспроизводить данную сумму. Как видно из блок-схемы системы сервопривода, контур положения является самым внешним кольцом внутри трех колец и является конечным объектом регулировки. Управляет всеми объектами, включая контуры тока и контуры скорости.

Как правило, сначала определяются контур тока и контур скорости, а затем окончательно определяется контур положения. Таким образом, после команды положения после интерполяции контур положения является наиболее важным окончательным определяющим фактором, гарантирующим, что результат обработки соответствует требованиям. Чтобы оценить производительность обработки станка, в основном по чистоте поверхности и точности контура обрабатываемых деталей, а точность контура определяется контуром положения с точки зрения системы. После того, как входная команда контура положения обеспечена, разница усиливается за счет положения обратной связи, возвращаемого обратной связью, и получается ошибка положения. Очевидно, что, как и коэффициент усиления контура скорости, коэффициент усиления контура положения описывает способность точно определять изменения положения. Его роль заключается в описании статической точности и динамических характеристик отслеживания системы. Чем больше выгода от настройки KP контура положения, тем выше способность распознавания и крутильная способность изменения положения, механический гистерезис будет значительно улучшен, а динамические характеристики слежения будут выше. Благодаря высокой реакции контура скорости точность позиционирования наконец повышается.

Разработка сервосистемы прошла несколько этапов

В начале 1960-х годов на станках с числовым программным управлением использовалась гидравлическая сервосистема. По сравнению с обычными двигателями постоянного тока того времени жидкостная и сервосистема имела короткое время отклика, а сервокомпонент, выдающий тот же крутящий момент, имел небольшую внешнюю форму. Однако гидравлическая сервосистема имеет такие недостатки, как большое выделение тепла, низкий КПД, загрязнение окружающей среды и неудобное обслуживание.

In the mid-1960s, the open-loop system consisting of a small-power servo-type stepper motor and a hydraulic torque amplifier was once widely used in CNC machine tools. The most representative of these is the Japanese company's electro-hydraulic pulse motor Servo System. However, due to the complexity of the system structure and poor reliability.

CNC turning and milling machine program

In the late 1960s, small inertia DC motors were widely used on CNC machine tools. The small inertia DC motor makes the structure of the motor more complicated due to the addition of the intermediate gear transmission, which is prone to wear, increase the transmission gap, and affect the transmission accuracy.

In the 1970s, the American company GETTYS first developed a large inertia DC motor, which is usually referred to as a wide-speed DC motor. It has a wide speed range and can be connected directly to the lead screw. It greatly simplifies the matching with the inertia of the machine feed moving parts. Since the 1970s, large inertia DC motors have been widely used in various types of CNC machine tools and have achieved good results.

CNC machine tools

Since the 1980s, with the development of large-scale integrated circuits, power electronics, computer control technology, especially the computer to make a major breakthrough in the vector control technology of the magnetic field of AC motors, people have been trying to replace DC with AC motors for a long time. The idea of motor application in speed regulation and servo control is realized. The AC servo system retains almost all the advantages of the DC system, and has excellent technical characteristics such as wide speed regulation range, high speed accuracy and good dynamic response characteristics, and inherits many excellent performances inherent in the AC motor itself.

In recent years, many processing equipments using linear motor feed servo systems have appeared internationally. At the 1993 Hanover Europe Machine Tool Fair, Germany exhibited the world's first linear machining center with a linear motor, which kicked off the linear motor servo system. Linear servo is the ideal driving mode for high-speed and high-precision CNC machine tools. It will be a prominent feature of the next generation of CNC machine tools, both in foreign countries and in domestic research and exploration.

CNC machine tools

Требования к сервосистемам подачи

Сервосистема представляет собой систему автоматического управления с механическими параметрами (положение, скорость, ускорение) в качестве контролируемой величины. Его основное требование состоит в том, чтобы выходные данные системы могли быстро и точно реагировать на изменения входных команд. Основные требования к сервосистеме:

1) Хорошая стабильность означает, что система может достичь нового или вернуться в исходное состояние равновесия после короткого процесса настройки под заданным входным сигналом или внешним возмущением.

2) Точность сервосистемы - это точность с помощью которого выход может следовать за входом. В прецизионном станке с ЧПУ требуемая точность позиционирования или точность обработки контура обычно разделяются.

3) Хороший отклик является одним из показателей динамического качества сервосистемы, то есть реакции отслеживания командный сигнал должен быть быстрым, а время процесса перехода должно быть коротким, обычно в пределах 200 миллисекунд или даже менее нескольких десятков миллисекунд; С другой стороны, граница переходного процесса должна быть крутой, то есть скорость роста велика.

4) Чувствительность: чувствительность системы к изменению параметров мала, т.е. изменение параметров может сильно повлиять на систему. Иммунитет: система должна иметь хорошую устойчивость к внешним помехам нагрузки и высокочастотному шуму.

5) Требования к механической системе передачи; Для обеспечения точности передачи и стабильности работы системы подачи станка с ЧПУ при проектировании устройства механической передачи предлагаются следующие требования:

(1) Точность передачи и точность позиционирования: точность передачи и точность позиционирования устройства передачи подачи станка с ЧПУ играют ключевую роль в точности обработки деталей. Независимо от положения точки, системы линейного управления или системы контурного управления, точность передачи и точность позиционирования являются основными показателями, характеризующими производительность станков с ЧПУ.

(2) Скорость реакции должна быть быстрой: верстак должен иметь возможность чутко и точно отслеживать команды в указанном диапазоне скоростей и выполнять одноступенчатое или непрерывное движение без потерь или многоступенчатого явления во время работы.

(3) Передача без зазора: зазор передачи система подачи обычно относится к обратному зазору, то есть к ошибке обратной мертвой зоны, которая существует в парах трансмиссии всей трансмиссионной цепи и напрямую влияет на точность обработки станка с ЧПУ; поэтому следует устранить зазор привода и уменьшить ошибку обратной мертвой зоны.

(4) Хорошая стабильность и длительный срок службы: стабильность является основным условием правильной работы сервосистемы подачи, особенно в случае низкоскоростная подача без ползучести и возможность адаптации к изменениям приложенной нагрузки без резонанса. Срок службы так называемой системы подачи в основном относится к периоду времени, в течение которого сохраняется точность передачи и точность позиционирования станка с ЧПУ, а также способность каждого компонента передачи сохранять свою первоначальную точность изготовления.

(5 ) Простота в использовании и обслуживании: конструкция системы подачи должна быть простой в обслуживании и обслуживании, сводя к минимуму объем работ по техническому обслуживанию и улучшая использование машины.

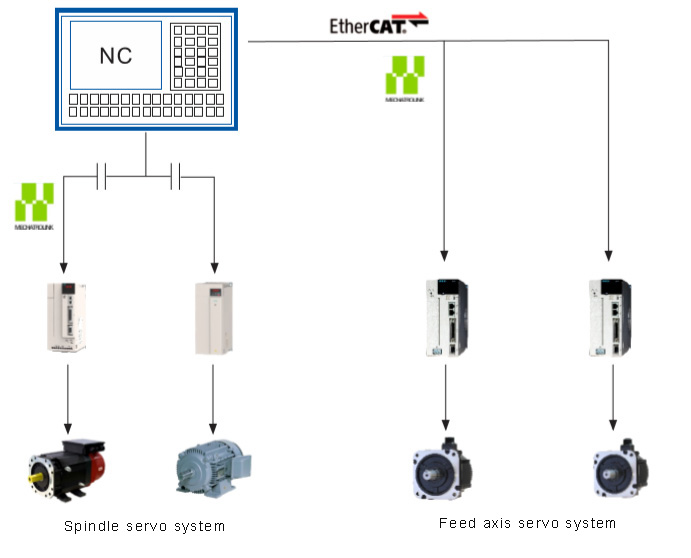

Сервосистема шпинделя

Характеристики и требования к системе привода шпинделя токарного станка с ЧПУ:

Функция системы управления шпинделем заключается в управлении шпинделем в соответствии с требованиями программы. В режиме обработки на токарном станке с ЧПУ шпиндель в основном приводит заготовку во вращение и взаимодействует с валом сервопривода подачи для завершения движения резания. Точность и скорость регулировки положения шпинделя токарного станка с ЧПУ не так высоки, как у сервосистемы. Поэтому в приводах используется обычный асинхронный двигатель переменного тока. Дорогой серводвигатель переменного тока с постоянными магнитами используется редко. Обычно используется инвертор + асинхронный двигатель переменного тока. «Способ векторного управления и определения скорости энкодера». Благодаря постоянной модернизации отрасли, «сервопривод шпинделя + серводвигатель шпинделя + внешний энкодер»; все более широко используется в фрезерных и компаундирующих станках с ЧПУ с наклонным корпусом, которые могут удовлетворить требования общей прецизионной обработки деталей и точения резьбы, а также регулировать их. Это удобно и удобно, а стоимость конструкции относительно низкая. Он широко используется.

Система привода шпинделя токарного станка с ЧПУ

Движение шпинделя токарного станка с ЧПУ предназначено для передачи основной силы резания, а потребляемая мощность составляет около 60% от общей мощности станка. Следовательно, система привода должна иметь достаточную мощность, жесткость и достаточный крутящий момент для поддержания достаточного крутящего момента на низких скоростях. Различные требования к скорости шпинделя для различных процессов обработки, таких как токарная обработка резьбы, черновая и чистовая обработка, требуют широкого диапазона скоростей шпинделя.

Сервосистема шпинделя аналогична сервоприводу подачи. У него три кольца, но требования к точности и отклику не такие высокие, как требования к сервоприводу подачи. Обычно серводвигатель шпинделя оснащен инкрементными фотоэлектрическими энкодерами 2500. Производитель адаптирует роторный трансформатор в качестве компонента обратной связи в ответ на относительно большое вибрационное поле.

Система привода шпинделя токарного станка с ЧПУ

Существует три способа механического привода шпинделя токарного станка с ЧПУ

(1) Сегментное бесступенчатое изменение скорости. Двигатель шпинделя приводит шпиндель во вращение через конечную зубчатую передачу. Этот режим передачи подходит для больших станков с ЧПУ, особенно для мощной резки.

(2) Переключение ременной передачи. Двигатель шпинделя приводит во вращение шпиндель в режиме синхронно-ременной передачи. Этот режим передачи подходит для небольших и средних станков с ЧПУ, особенно для случаев с высокими требованиями к виброустойчивости;

(3) Двигатель приводится в прямой привод. Двигатель шпинделя напрямую приводит во вращение шпиндель через муфту или напрямую использует электрический шпиндель. Этот метод передачи подходит для небольших станков с ЧПУ, особенно для высокоточной обработки.

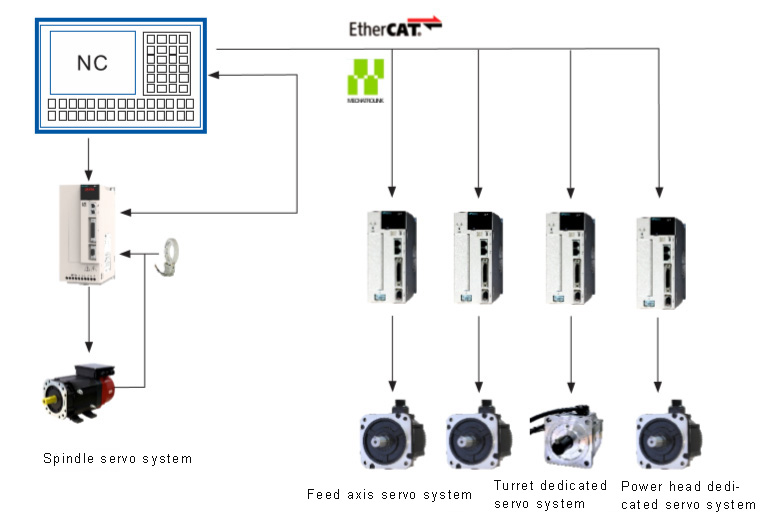

Сервосистема станков с ЧПУ является одной из ключевых систем движения оси станка, включая движение подачи, движение шпинделя и управление положением. Его производительность оказывает важное влияние на повторяющуюся точность позиционирования, характеристики динамического отклика станка с ЧПУ и максимальную скорость свободного движения. В то же время разработка сервосистем оказала неоценимое влияние на развитие станков с ЧПУ.

| Сегментация рынка | Основной производитель | |

| Бюджетный рынок | Двойной держатель электроинструмента | SCHOTT, Dipma, Yantai Global, Shenyang Machine Tool |

| Рынок среднего и высокого класса | Двойной держатель электроинструмента | ШОТТ, Дипма, Балафати |

| Рынок элитного сегмента | Одиночный держатель электроинструмента | SCHOTT, Дипма, Германия EWS, Германия LARU |

Global - English

Global - English Spanish - Español

Spanish - Español French - Français

French - Français Russian - Pусский язык

Russian - Pусский язык Chinese - 中文

Chinese - 中文 Korean - 한국어

Korean - 한국어 Vietnamese - Tiếng Việt

Vietnamese - Tiếng Việt

Оставить сообщение

Оставить сообщение